Mechanisches Bürstentgraten für gratfreie Werkstücke

Prozesssicher mit gratfreien Werkstücken!

Die Anforderungen an Werkstücke werden immer höher und somit wird auch der ENTGRAT-Prozess fortwährend wichtiger. Die SEMA Technology Group bietet zusätzlich zu den Reinigungsanlagen auch gleich den Entgratprozess mit an, für gratfreie Werkstücke.

Wo auch immer eine mechanische Bearbeitung stattfindet, entsteht ein Grat. Dieser Grat kann bei weiteren Bearbeitungen oder der Montage zur Verletzungsgefahr, Schäden oder zur Fehlfunktion des Bauteils führen.

Die SEMA Technology Group produziert nicht nur die Entgratmaschine für mechanisches Bürstentgraten, sondern ist auch für den jeweiligen ENTGRAT-Prozess verantwortlich, welcher vorab in einem praktischen Versuch ermittelt wird. Durch diese Vorgehensweise kommt es dann zu keiner unliebsamen Überraschung, wenn die Maschine fertig gestellt wurde.

Werkzeuge für das mechanische Entgraten:

- Stahlbürsten (haben eine Schlagwirkung)

- Kunststoffbürsten (haben eine Schleifwirkung)

- Frässtifte (Entfernen von größeren Primärgraten)

- Schleifstifte

- Gewebescheiben

- Fließscheiben

- Polierscheiben

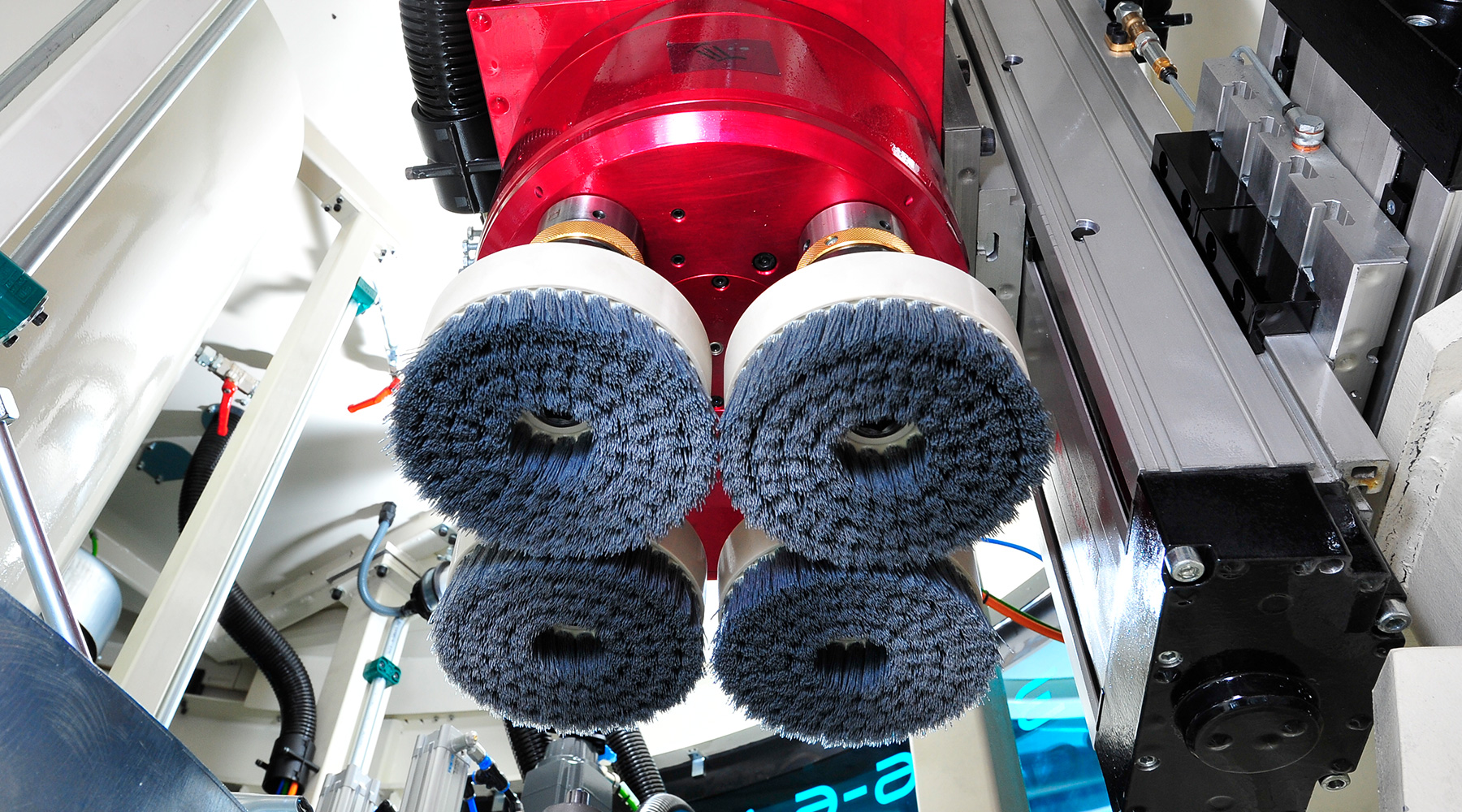

Entgratbürste

Mit unterschiedlichen Abmessungen aus Stahl oder Kunststoff zum Bürstentgraten von gut zugänglichen Kanten. Der Verschleiß wird über die Steuerung automatisch kompensiert. Die Bürsten werden über Schnellwechselsysteme in der Maschine eingespannt.

Innenentgratbürste

Innenentgratung mittels Bürsten, um den Verschleiß der Bürsten auszugleichen, werden neue Bürsten mittels Magazin zugeführt. Bei größerem Innendurchmesser kann der Verschleiß auch mittels automatischer Korrektur über die Steuerung ausgeglichen werden.

Frässtift

Zum Vorentgraten von Verzahnungen und entfernen von großen Primärgraten. Der Frässtift wird über eine elektrische Hochfrequenz- Frässpindel aufgenommen und kann dadurch mit unterschiedlicher Drehzahl arbeiten. Der Frässtift folgt der Verzahnung, oder kann gezielt an eine zu entgratende Kante positioniert werden.

Vorgehensweise

Genauso wie es beim Werkstückreinigen notwendig ist vorab einen Versuch durchzuführen, ist dies auch beim Entgraten erforderlich. Da ein Grat sehr schwer zu beurteilen ist, werden für fast 100% jedes Projektes zumindest ein praktischer Versuch bei der SEMA Technology Group durchgeführt, welcher wie folgt abläuft:

- Kunde sendet Werkstücke mit Grat

- SEMA Technology Group Anwendungstechniker bereitet den Versuch vor, mit Auswahl der infrage kommenden Werkzeuge

- Durchführung des Versuches selbständig oder im Beisein des Kunden

- Protokollierung des Versuches mit entsprechendem Messprotokoll

- Rücksendung der (entgrateten / bearbeiteten) Werkstücke zur Begutachtung durch den Kunden

Durch die durchgeführten Versuche kann die SEMA Technology Group die geforderten Qualitäten und Taktzeiten frühzeitig bestätigen.

Verschleiß-Kompensation

Die SEMA Technology Group bietet ein Steuerungssystem mit Verschleiß-Kompensation an. Der Verschleiß der Werkzeuge wird über die Steuerung der Maschine automatisch kompensiert. Dies kann über unterschiedliche Varianten erfolgen:

- Empirisch ermittelte Werte: D.h. man gibt in der Steuerung den Abnützungsgrat ein und es erfolgt eine automatische Korrektur

- Druckregelung: Hier hat man in der Steuerung einen Druckwert, mit welchem das Werkzeug auf das Bauteil drückt, eingestellt

- Stromaufnahmen: Hier ermittelt man einen gewissen Bereich, in dem sich bei der Bearbeitung der Strom halten soll - wird dieser Bereich verlassen, regelt die NC-Achse automatisch nach

Maschinentypen

Bei allen Entgratmaschinen ist eine Trocken- oder Nassbearbeitung durch Emulsion oder Öl möglich. Die Vorbearbeitung ist hier ausschlaggebend, ist das Werkstück nass oder feucht, empfiehlt es sich den Entgratprozess ebenfalls mit demselben Medium durchzuführen. Ist das Werkstück trocken, so kann auch der Entgratprozess, für gratfreie Werkstücke, trocken ausgeführt werden.

Alle Maschinen können über ein Portal, Roboter, Handlings- und Zuführsysteme automatisiert werden - eine Basisdisziplin der SEMA Technology Group.

Verwendete Bearbeitungseinheiten:

- Entgrat- bzw. Frässpindel

- Hochfrequentfrässpindeln

- Planetenbürstkopf

Argumente fürs mechanische Entgraten:

- Flexibel in der Bearbeitung von Werkstückfamilien

- Kostengünstiges Verfahren

- Prozesssicherheit

- Exakter Kantenbruch (im 100stel Bereich)

- Kurze Bearbeitungszeiten

- Standardwerkzeuge

- Geringe Vorrichtungskosten

- Keine bzw. kurze Umrüstzeiten

- Schneller Werkzeugwechsel durch Schnellwechselsysteme

Typische Werkstücke / Anwendungen der Bürstentgratung:

Automotive (LKW / PKW)

- Motor: Kurbelwelle, Nockenwelle, Pleuel, Ausgleichswelle, Pumpenlaufräder, usw.

- Getriebe: Kupplungsgehäuse, Getriebegehäuse, Vorgelegewelle, Abtriebswelle, Getriebewelle, Zahnräder, Schaltgabel, Schalthebel, CV-Getriebewellen, usw.

- Lenkung: Lenkungszahnstange, Lenkungsgetriebegehäuse, usw.

- Antrieb: Antriebswelle, Kardanwelle, Steckachse, Schubrohr, usw.

- Fahrwerk: Achsschenkeln, Halbachse, Kreuszgelenksterne, Radträger, Servopumpenelemente, Zapfengabel, Spurstangenkopf, usw.

- Karosserie: Profilrohre, Klima-Kompressorelemente, usw.

- E-Mobility (Elektromotor): Rotorwelle, Stator, Motorgehäuse, Batterierahmen, Profilrohre, usw.

Weißware / Haushaltsgeräte

- Aluminiumgehäuse, Pumpenelemente, Kompressorelemente, Verdichterelemente, usw.

Großserienteile & Präzisionsteile

- Hydraulikkomponenten, Ventilblöcke, usw.

- Rotor für Schraubenkompressoren

DEUTSCH

DEUTSCH ENGLISH

ENGLISH